Sản phẩm chung:

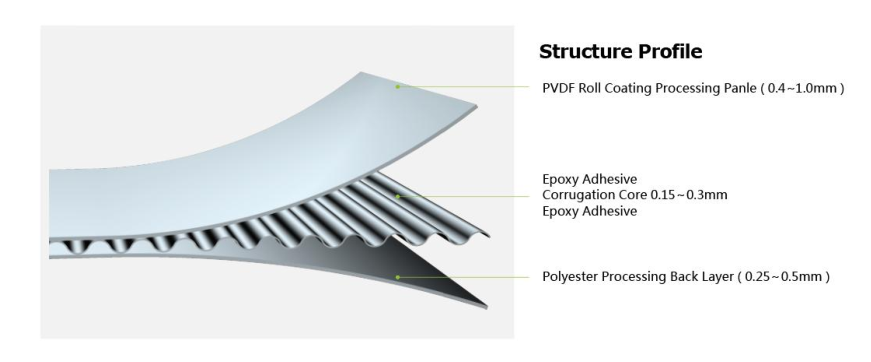

Tấm nhôm composite sóng còn được gọi là tấm nhôm composite sóng, sử dụng vật liệu hợp kim nhôm AL3003H16-H18, với độ dày mặt nhôm 0,4-1,Omm, độ dày nhôm đáy 0,25-0,5mm, độ dày lõi 0,15-0,3mm. Nó được sản xuất trên thiết bị sản xuất tự động tiên tiến theo sự quản lý của hệ thống ERP. Hình dạng sóng nước được tạo ra bằng cách ép lạnh trên cùng một dây chuyền sản xuất, sử dụng nhựa cấu trúc kép nhiệt rắn bám dính vào mặt và đáy nhôm theo hình vòng cung, tăng cường độ bám dính, sở hữu tấm kim loại có độ bám dính tuyệt vời. Đảm bảo khả năng bám dính ổn định và chia sẻ cùng tuổi thọ với tòa nhà.

Tấm nhôm sóng composite xử lý lần 2:

> cắt

- Tấm nhôm composite sóng cần được cắt bằng máy cắt chuyên dụng, cắt theo kích thước thiết kế sau khi cố định trên mặt phẳng.

- Lưỡi cắt phải rất mịn và sạch.

> Rãnh

Quy trình quan trọng trong quá trình gia công tấm nhôm composite sóng là

rãnh 0,15-0,2mm trên nhôm đáy. Góc xử lý khuyến nghị để thực hiện

phần đáy bằng nhôm và lõi gợn sóng ghép lại với nhau thành góc 91 độ.

1) Xử lý cưa giống như hình ảnh trung tâm bên dưới. Sử dụng cưa với R5.5 và góc 91

bằng cấp.

2) Đối với rãnh lớn, hãy sử dụng cưa rãnh trong hình và di chuyển cơ học

thiết bị để nâng cao hiệu quả sản xuất.

Rãnh: theo thiết kế bản vẽ, phương pháp trả lại cạnh phải cắt

theo hình bên trái.

> Khuôn đúc

- Tạo hình sau khi tạo rãnh, cố định sản phẩm trên một mặt phẳng nhất định, uốn góc 90 độ bằng kẹp uốn theo biểu đồ thiết kế.

- Phần góc uốn phải giữ thẳng (lưu ý để tránh lớp phủ bị vỡ ở phần góc, công việc phải được thực hiện ở nhiệt độ trên 10°C.

- Chiều cao uốn tối thiểu 20 mm so với mép thiết kế, phần góc này có silica gel có thể đạt được hiệu quả chống thấm nước tốt hơn và các tính chất khác.)

>Cuộn hình tròn

- Độ cong gia công sản phẩm, sử dụng tấm ba con lăn thông thường.

- Gia công sản phẩm hồ quang giữ nguyên kích thước 100 mm làm chuẩn.

- Khi lăn không thể dừng lại.

- Cần chú ý đến hướng, cung tròn bánh xe và bo mạch lõi theo chiều thẳng đứng.

>Thông báo về việc tạo rãnh

A) Hồ sơ uốn và cắt kép không nhất quán

- Loại bỏ 0,15-0,2mm khỏi tấm bên ngoài trong quá trình tạo rãnh.

-Kẹp uốn không đưa mặt bích vào đủ sâu. Đề xuất chỉ đưa kẹp vào mặt bích ở mức tối đa.

- Việc tạo rãnh cần người vận hành có kinh nghiệm, đề xuất sử dụng kỹ thuật viên chuyên nghiệp

- Sự mất cân bằng áp suất của máy phay rãnh khiến phần uốn không đều, đề xuất cần giữ áp suất gia công cơ học ổn định.

B) Vật liệu lõi bong ra khỏi tấm mặt

- Khi cưa gây bong tróc, vui lòng kiểm tra lưỡi cưa trước khi gia công.

- Khi khía, không được cắt qua đường rãnh trung tâm, nếu không hiệu ứng sau khi uốn sẽ không đạt yêu cầu thiết kế.

Ứng dụng: